工业和信息化部公布了第一批卓越级智能工厂名单,海信集团旗下的两家工厂——海信视像科技股份有限公司的青岛研发基地智能工厂与海信空调有限公司的江门智能工厂成功入选。这一权威认定,不仅是对海信在智能制造领域领先实践的高度认可,更是其长期深耕信息科技领域,将前沿技术开发成果深度融入生产制造体系的集中体现。

智能工厂是《“十四五”智能制造发展规划》中提出的最高发展层级,代表着数字化、网络化、智能化技术在企业生产全流程、全要素的深度融合与创新应用。海信此次入选的两家工厂,正是这一理念的卓越实践者。

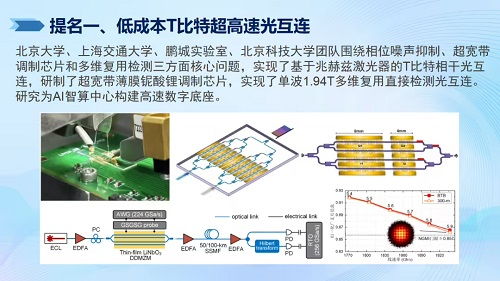

在海信视像青岛研发基地智能工厂,信息科技领域的尖端技术得到了系统性应用。工厂构建了以数据为核心的智能制造体系,实现了从研发设计、供应链协同、计划排产到生产执行、质量管控、仓储物流的全流程数字化与智能化。通过广泛应用工业互联网、大数据、人工智能和数字孪生技术,工厂能够对生产数据进行实时采集、分析与决策优化。例如,AI视觉检测系统大幅提升了屏幕模组等精密部件的质检效率和准确性;基于数字孪生的产线仿真与优化,使得新产品导入周期显著缩短,生产柔性大大增强。

而海信空调江门智能工厂,则聚焦于家电制造的复杂工艺与大规模定制需求,展现了信息科技在离散制造业中的深度赋能。工厂部署了全流程的自动化生产线与智能化物流系统,关键工序自动化率超过70%。更重要的是,工厂通过自研的智能制造执行系统(MES)与企业资源计划(ERP)、产品生命周期管理(PLM)等系统的高度集成,实现了订单、物料、设备、人员的精准协同。消费者个性化的产品需求可以通过系统直接驱动生产线的灵活配置与排产,真正实现了从“大规模制造”向“大规模定制”的转型。其能效管理与碳排放追踪系统,也体现了绿色制造与可持续发展的技术集成。

两家工厂的卓越表现,根植于海信集团在信息科技领域持续且强大的技术开发能力。作为一家以技术立企的企业,海信长期在显示技术、智能家居、云计算、人工智能等关键领域进行研发投入。这些前沿的信息技术并非孤立存在,而是通过海信内部的协同创新机制,被系统性地导入并重构了生产制造场景。海信自主开发的工业互联网平台、智能制造软件套件以及各类智能传感与控制设备,构成了智能工厂的“智慧大脑”与“神经网络”,确保了技术应用的自主可控与持续迭代。

此次入选工信部首批卓越级智能工厂,标志着海信的智能制造水平已跻身国家最高梯队。这不仅是海信自身转型升级的里程碑,也为中国制造业,特别是电子信息产业,提供了可复制、可推广的智能化升级范式。它生动表明,将信息科技领域的技术开发成果与实体经济,尤其是制造业深度融合,是提升产业竞争力、塑造发展新动能的关键路径。

随着人工智能、5G、物联网等新一代信息技术的飞速发展,智能工厂的内涵与外延将持续进化。海信凭借其坚实的技术开发底蕴和成功的先导实践,有望在更广阔的制造场景中深化应用,引领行业智能制造的创新浪潮,为中国从“制造大国”迈向“制造强国”贡献更多“海信智慧”与“海信方案”。